点击右上角![]() 微信好友

微信好友

朋友圈

朋友圈

请使用浏览器分享功能进行分享

2025年,在中国大学生创业大赛中,刘青枫团队获得了省金奖。

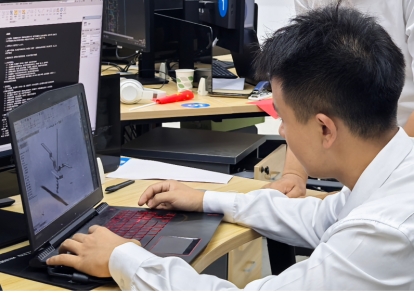

河南质量工程职业学院建筑工程学院大三学生刘青枫,带领消防工程技术、工程造价、建筑工程技术等专业的10余名同学组成“刚柔相济”锚杆技术创新团队,依托学院平顶山市新型建筑材料与加固工程技术研究中心,成功开启了新型让压锚杆的研创之旅,实现了“以赛促学、以赛促创”的新篇章。

破解加固难题 新型注浆材料引领行业技术升级

长期以来,传统注浆材料存在凝结时间长、强度增长慢、膨胀率不足等问题,在复杂地质条件下难以形成有效支护。由刘青枫带领团队历经数年攻关,成功研发出一种新型高性能注浆材料,为破解矿山支护这一行业难题提供了全新解决方案。

在一次关键试验中,团队发现某组配方虽早期强度达标,但7天后出现收缩现象,这意味着可能导致二次裂隙。为解决这一问题,刘青枫连续三天泡在实验室,逐一调整膨胀剂种类与掺量,最终通过优化配方,选取了合适的材料配合比,实现了材料渗透性强、强度高、补偿收缩等功能。

新型锚杆开启支护工艺革新之路

长期以来,传统的矿山巷道支护工序繁琐复杂,钻孔、安装锚杆、注浆等环节相互独立,不仅耗费大量人力、物力,而且施工效率低下,难以满足现代矿山快速开采的需求。面对松软破碎围岩和高地应力区域的复杂地质条件,传统支护方式支护强度不足、时效性差的局限性日益凸显,已成为制约矿山安全生产与可持续发展的瓶颈。

刘青枫团队敏锐地察觉到了这一行业痛点,决心通过科技创新攻克这一难题。刘青枫同学带领团队成员日夜奋战,经过无数次的理论计算、模拟分析和试验验证,不断优化锚杆的结构设计。他们尝试了多种材料组合和结构形式,对锚杆的杆体强度、注浆通道的密封性、锚固端的锚固力等关键性能指标进行反复测试与改进。

经过数百天的不懈努力,团队终于成功研发出了具有自主知识产权的钻锚注一体化锚杆。该锚杆集钻孔、注浆、锚固功能于一体,实现了支护工序的高度集成化和自动化。在实际应用中,操作人员只需通过操控设备,即可一次性完成钻孔、注浆和锚杆安装的全部过程,大大缩短了施工时间,提高了施工效率。与传统支护方式相比,有效降低了人工成本和施工风险。

虚实结合:团队推动让压锚杆技术升级

团队首先对矿山巷道的地质数据进行了全面收集与整理,包括岩石的力学参数、地应力分布、巷道的几何尺寸等关键信息。这些数据如同构建模拟大厦的基石,其准确性直接影响着模拟结果的可靠性。

为了验证模拟结果的可靠性,刘青枫团队开展了一系列室内物理模拟试验。在室内试验中,团队按照实际工程尺寸制作了让压锚杆模型与模拟巷道围岩试件,通过加载设备模拟不同的地压环境,对锚杆的受力情况进行实时监测。刘青枫常常守在试验设备和电脑旁,仔细观察每一个数据的变化,不放过任何一个细节。当发现模拟试验结果与模拟结果高度吻合时,他兴奋地与团队成员击掌相庆,但同时也没有放松对试验的严谨态度,继续对试验过程进行优化,进一步提高试验精度。

实验室里的“缓冲”突破

刘青枫带领团队研发新型注浆材料的过程中,刘青枫几乎把实验室当成了自己的第二个家。为了找到最优的原料配比,他带领团队对膨胀剂、普通硅酸盐水泥、早强剂等多种原料进行了市场调研,从市场中选取性能稳定、评价较好的原材料,并对这些原材料进行为期6个多月,上百次的尝试和探索,最终顺利完成了新型注浆材料的组合试验。

有一次,为了测试不同温度下材料的性能变化,刘青枫连续三天三夜守在恒温箱旁,每隔一小时就记录一次数据。长时间的高强度工作让他双眼布满血丝,声音也有些沙哑,但他丝毫没有松懈。当发现某一组配比的材料在早期强度上有了明显提升时,他疲惫的脸上露出了欣慰的笑容,随即又投入到更细致的试验中,反复验证这一结果的稳定性。

在研究材料的膨胀率时,刘青枫更是精益求精。他要求团队成员对每一次试验的膨胀数据进行精确到小数点后三位的记录,并且要进行多次平行试验,确保数据的可靠性。有一次,由于实验仪器的微小误差,导致两组平行试验的结果出现了细微偏差,刘青枫立刻要求重新进行试验,直到获得稳定一致的数据才肯罢休。他常对团队成员说:“实验室里的每一个数据都关系到工程安全,容不得半点马虎。”

在让压锚杆的研发中,刘青枫同样在实验室里倾注了大量心血。为了设计出能有效释放围岩压力的三级让压结构,他带领团队深入分析矿山巷道变形机理,制作了无数个结构模型进行力学性能测试。他常常亲自操作试验机,观察锚杆在不同压力下的变形情况,仔细研究结构的受力特点。有一次,为了测试让压锚杆在极限压力下的表现,刘青枫和团队成员连续加班一周,对不同结构设计的锚杆进行了反复测试。当看到某一设计的锚杆能够通过自身结构变形巧妙释放压力,且杆体完好无损时,他激动地说:“这就是我们想要的结果!” 但他并没有就此满足,而是继续对结构进行优化,通过调整各个让压环节的参数,进一步提高让压量和稳定性。(马勇 夏占国 张淼)